SMT锡膏焊接中锡珠缺陷形成机理与管控策略

2025-06-25(191)次浏览

在表面贴装技术(SMT)回流焊工艺中,锡珠是常见的焊接缺陷,多聚集于片式元件侧面或IC引脚间。其危害不仅体现在外观瑕疵,更可能引发电路短路,直接影响电子产品的性能稳定性与使用寿命。本文将从各角度解析锡珠成因,并提供全流程管控方案,助力企业提升焊接质量。

一、锡珠形成机理

为有效解决锡珠问题,首先需深入理解其形成的内在机理。下文将从焊膏特性的核心影响、工艺控制的关键漏洞、材料与环境的隐性风险展开分析。

1.锡膏特性的核心影响

锡膏作为SMT工艺的“血液”,其性能优劣直接决定了锡珠的产生概率。

首先当焊膏金属含量低于88%时,助焊剂比例升高会使预热阶段溶剂挥发不充分,进而在回流区因剧烈沸腾而飞溅形成锡珠,而金属粉末氧化度一旦超过0.05%,焊料结合阻力便会显著增大,润湿性随之下降,锡珠的产生概率也会呈指数级上升。

其次,焊粉粒径越小,其比表面积越大,氧化风险也会随之加剧,这无疑为锡珠的生成提供了“温床”。

最后,若助焊剂成分与生产工艺参数不匹配,在快速受热或能量集中的情况下,同样会引发锡珠飞溅问题。

2.工艺控制的关键漏洞

在工艺方面,温度与印刷贴装也与锡珠的形成有直接关系。

(1)温度曲线设置不当:温度曲线一旦预热区温升速率超过2℃/s,水分与溶剂将无法充分挥发,在回流阶段就会导致焊膏剧烈沸腾并飞溅,最终形成锡珠。

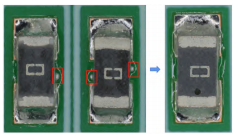

(2)印刷与贴装存在问题:在印刷与贴装环节,若钢网开孔大于焊盘,而锡膏印刷厚度超过0.2mm,或是贴装压力过大等问题,都会造成焊膏被挤压至阻焊层,成为锡珠缺陷的“导火索”。

3.材料与环境的隐性风险

锡珠缺陷的产生绝非偶然,甚至在材料与环境的环节上都可能成为隐患的源头。

(1)PCB与焊膏存储不当:若PCB受潮或冷藏焊膏未经过4小时充分回温就直接使用,会导致水分渗入焊膏,在焊接过程中引发剧烈飞溅;

(2)受到污染与氧化:焊盘上残留的油脂、氧化物,或是助焊剂活性不足等问题,会削弱焊料的润湿性,促使熔融焊料外溢成珠,这些看似细微的环节,往往是导致锡珠缺陷的“隐形推手”。

二、全链条管控策略

鉴于锡珠缺陷的复杂性,单一环节的优化难以实现根治。唯有立足“材料-工艺-环境-设计”全链条,构建系统化管控体系,方能从源头遏制锡珠生成。以下是兴鸿泰锡业结合行业实践提炼的针对性解决方案:

1.锡膏选型与精细化管控

(1)材料优选:选用金属含量≥90%、氧含量≤0.05%的焊膏,搭配适中粒度焊粉,平衡氧化风险与印刷精度;

(2)技术创新:采用添加高沸点添加剂的锡膏,抑制溶剂瞬间沸腾,同时通过有机酸与有机胺反应加速熔锡;

(3)存储规范:冷藏焊膏回温4小时以上,开封后24小时内使用。

2.工艺参数的精准优化

(1)温度曲线调控:预热区温升速率≤2℃/s,保温时间≥90秒,峰值温度控制在焊料熔点以上30–40℃;

(2)钢网设计升级:采用梯形开口或纳米涂层钢网,优化开孔尺寸,减少锡珠与锡膏残留。

3.制造环境与操作标准化

(1)环境控制:保持湿度40–60%,无风操作,防止锡膏结皮;

(2)贴装工艺:按元件高度分级设置Z轴压力,避免焊膏挤压。

(3)清洁管理:印刷后彻底清洗焊膏,阻焊层禁用易残留溶剂。

4.设计层面的前瞻性预防

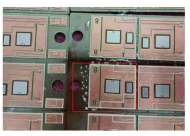

(1)焊盘结构优化:增加阻焊坝(Solder Dam),限制锡膏流动;

(2)材料兼容性设计:选用ROL0级高活性免清洗焊膏,匹配无铅工艺。

三、技术总结

锡珠缺陷由材料、工艺、环境及多因素共同导致。通过“材料选型-工艺优化-环境控制-设计预防”四维管控策略,可系统化降低锡珠缺陷率。深圳市兴鸿泰锡业有限公司深耕SMT工艺,提供从材料到制程的一站式解决方案,助力企业打造高可靠性电子产品,如需技术咨询或定制方案,欢迎联系兴鸿泰。

最新资讯

-

同心筑梦,共启新程 | 深圳市兴鸿泰锡业有限公司2026年春节晚会圆满举行

岁序更替,华章日新。2026年1月24日晚,深圳市兴鸿泰锡业有限公...

-

兴鸿泰深度参与两项国家级焊锡膏标准制定

近日,我司核心技术团队分赴两场国家级标准起草会议,深度参与G...

-

SMT红胶相关知识

作为SMT制程中的关键辅助材料,红胶品质直接关乎生产良率高低。...

-

研修“专精特新”之道,锚定创新发展新航向

在深圳市政府指导下,“2025年专精特新‘小巨人’企业培训赋能研...

0755-28197555

服务热线:0755-28197555

联系电话:19925295770

公司传真:深圳市兴鸿泰锡业有限公司

公司邮箱:xinght2006@163.com

公司地址:深圳市龙华新区狮头岭和平工业园B2栋

0755-28197555

0755-28197555